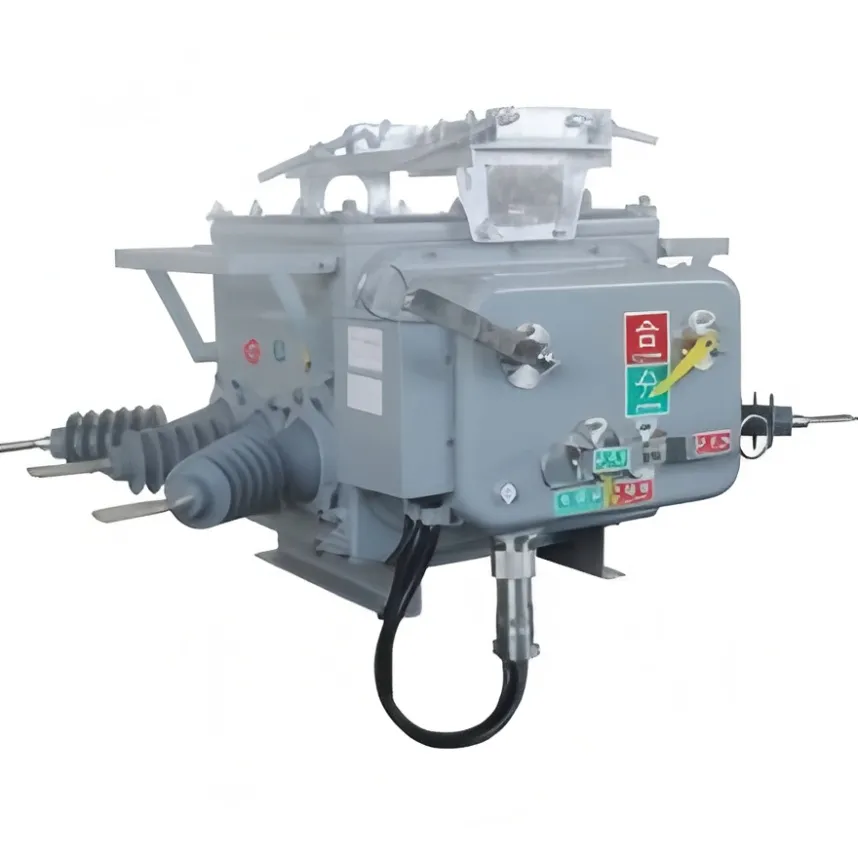

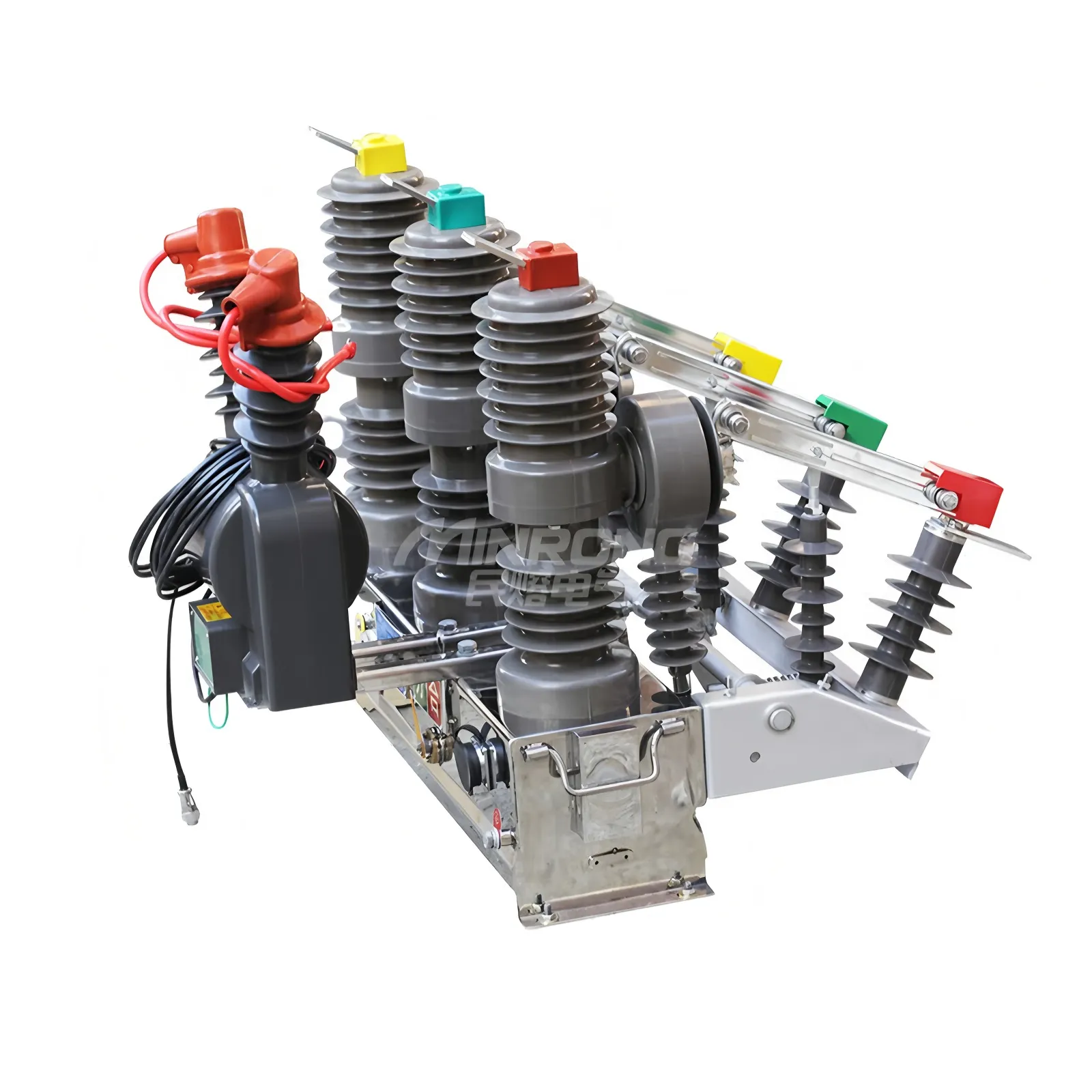

разъединитель в корпусе

Разъединитель в корпусе – это, казалось бы, простой элемент электроустановки, но его выбор и применение часто обходят вниманием, что, в свою очередь, может привести к серьезным проблемам. Речь идет не только о стоимости, но и о надежности, безопасности и удобстве эксплуатации. Я бы сказал, что многие проектировщики и монтажники не до конца понимают все нюансы этого компонента, особенно при работе с высоковольтными и мощными системами. В этой статье я поделюсь своим опытом, основанным на практических задачах и даже на некоторых неудачных попытках оптимизации, чтобы помочь вам избежать распространенных ошибок.

Основные задачи и области применения

Прежде всего, важно понимать, что основная задача разъединителя в корпусе – это создание надежного и безопасного электрического зазора при отключении оборудования от источника питания. Это ключевой элемент обеспечения безопасности персонала при проведении ремонтных работ или техническом обслуживании. Области применения чрезвычайно широки: электростанции, промышленные предприятия, распределительные устройства, линии электропередач. В последнее время, с ростом популярности альтернативной энергетики, разъединители в корпусе все чаще используются в системах солнечных и ветровых электростанций. Нужно помнить, что выбор конкретной модели зависит от напряжения, силы тока, предполагаемых условий эксплуатации (температура, влажность, агрессивные среды).

Выбор материала корпуса и его влияние на надежность

Корпус – это не просто оболочка для внутренних элементов. Он должен обеспечивать надежную защиту от внешних воздействий и, конечно, изоляцию. Обычно используются полимерные материалы (например, полиамид, полиэтилен), а также металлические корпуса с эпоксидной изоляцией. При выборе необходимо учитывать климатические условия эксплуатации. В зонах с повышенной влажностью или агрессивными веществами лучше отдавать предпочтение специальным материалам с повышенной стойкостью. Мы однажды столкнулись с проблемой коррозии в корпусе разъединителя в корпусе, установленного на морской платформе. Оказалось, что материал корпуса не был рассчитан на воздействие соленого воздуха, что привело к преждевременной поломке.

Критерии выбора разъединителя в корпусе по напряжению и току

Здесь, конечно, все довольно очевидно, но стоит подчеркнуть важность точного соответствия требованиям проекта. Нельзя просто взять первый попавшийся разъединитель в корпусе, исходя из предполагаемого максимального тока. Нужно учитывать допустимую рабочую нагрузку, а также возможность кратковременных перегрузок. Важно также обращать внимание на характеристики искрогашения, особенно при работе с высоковольтными системами. Некорректная схема искрогашения может привести к пробоям и повреждению оборудования.

Проблемы монтажа и эксплуатации

Неправильный монтаж – одна из наиболее распространенных причин выхода из строя разъединителей в корпусе. Например, недостаточное затягивание крепежных элементов может привести к ослаблению соединения и образованию искр. Неправильное подключение кабелей также может привести к перегреву и повреждению изоляции. Мы часто видим проблемы с заземлением, что может привести к поражению персонала при работе с оборудованием.

Обслуживание и контроль состояния

Регулярное обслуживание – залог долгой и надежной работы разъединителя в корпусе. Это включает в себя визуальный осмотр корпуса и внутренних элементов, проверку состояния изоляции, затяжку крепежных элементов и очистку от загрязнений. Также необходимо проводить испытания на искрогашение и проверку электрической прочности изоляции. Мы используем ультразвуковой метод контроля изоляции для выявления скрытых дефектов, которые не видны при визуальном осмотре.

Опыт с автоматическим разъединителем в корпусе: преимущества и недостатки

В последние годы все большую популярность приобретают автоматические разъединители в корпусе с функцией автоматического отключения при возникновении аварийных ситуаций. Это позволяет повысить безопасность электроустановки и снизить вероятность повреждения оборудования. Однако, у автоматических разъединителей в корпусе есть и недостатки: они сложнее в конструкции, дороже и требуют более квалифицированного обслуживания. Важно правильно настроить систему автоматического отключения, чтобы избежать ложных срабатываний.

Современные тенденции и перспективные разработки

Сейчас активно развиваются технологии производства разъединителей в корпусе с использованием новых материалов и конструкций. Например, разрабатываются модели с улучшенными характеристиками искрогашения и повышенной устойчивостью к вибрациям. Также появляются новые системы мониторинга состояния разъединителей в корпусе, которые позволяют своевременно выявлять дефекты и предотвращать аварии. Наш коллектив постоянно следит за новинками в этой области, чтобы предлагать нашим клиентам самые современные и надежные решения.

Возможные ошибки при эксплуатации и их последствия

Еще одна распространенная ошибка – эксплуатация разъединителя в корпусе в условиях, не соответствующих его техническим характеристикам. Например, превышение допустимого напряжения или тока может привести к перегреву, повреждению изоляции и даже к возгоранию. Неправильное использование разъединителя в корпусе также может привести к серьезным авариям и поражению персонала электрическим током. При работе с разъединителями в корпусе всегда необходимо соблюдать правила техники безопасности.

Для более подробной информации о нашей продукции и услугах, пожалуйста, посетите наш сайт: https://www.cqjsdl.ru.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

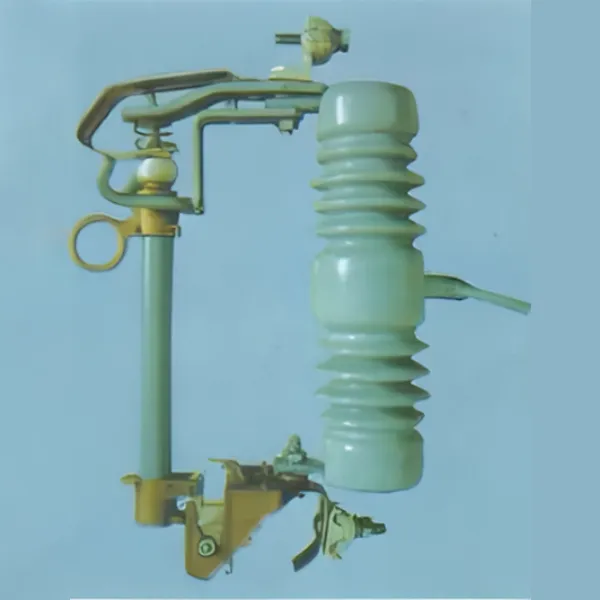

Предохранитель JSC-3 экспортного исполнения

Предохранитель JSC-3 экспортного исполнения -

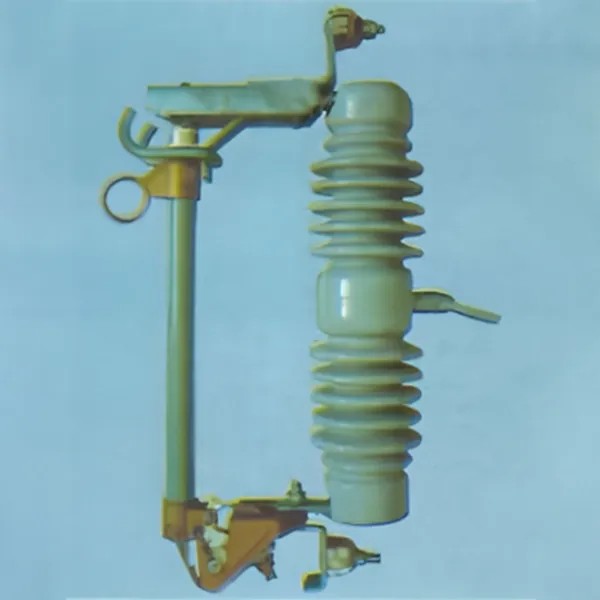

Предохранитель JSC-6 экспортного исполнения

Предохранитель JSC-6 экспортного исполнения -

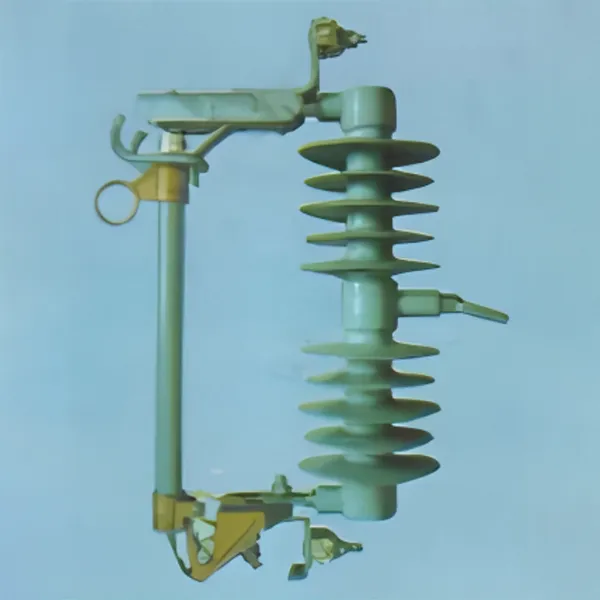

Предохранитель JSC-2 экспортного исполнения

Предохранитель JSC-2 экспортного исполнения -

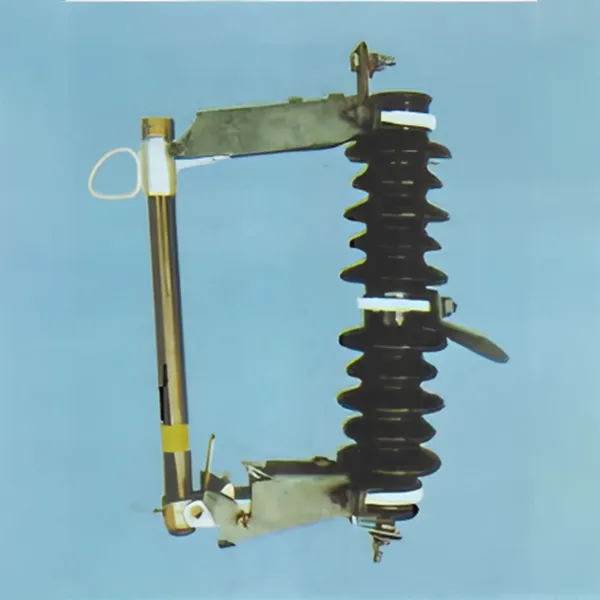

Предохранитель JSC-12 экспортного исполнения

Предохранитель JSC-12 экспортного исполнения -

Предохранитель JSC-5 экспортного исполнения

Предохранитель JSC-5 экспортного исполнения -

Вакуумный выключатель FZN25-12

Вакуумный выключатель FZN25-12 -

Предохранитель JSC-1 экспортного исполнения

Предохранитель JSC-1 экспортного исполнения -

Предохранитель JSC-8 экспортного исполнения

Предохранитель JSC-8 экспортного исполнения -

Предохранитель RW5-40.5

Предохранитель RW5-40.5 -

Стационарный распределительный щит GGD

Стационарный распределительный щит GGD -

Предохранитель LBUII экспортного исполнения

Предохранитель LBUII экспортного исполнения -

Выдвижной распределительный щит GCK

Выдвижной распределительный щит GCK