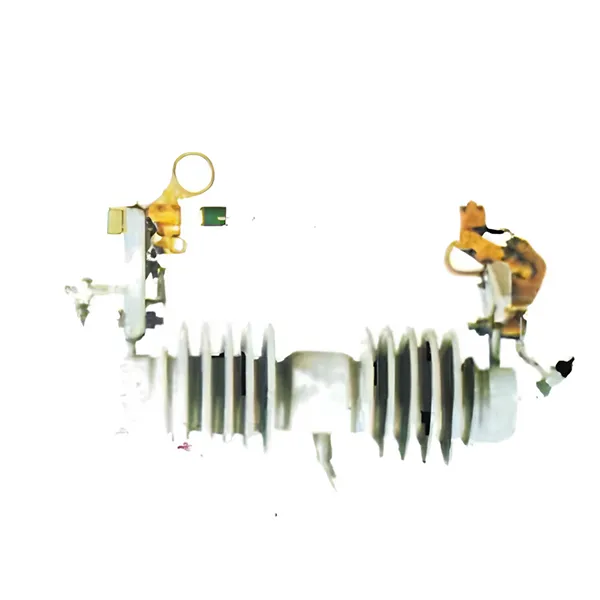

разъединитель реакторы

Вопрос разъединителей реакторов – это, на мой взгляд, один из тех аспектов атомной энергетики, который часто недооценивают. Многие смотрят на это как на простую механическую задачу – отсоединить реактор от системы. Но это гораздо глубже, чем просто физическое разъединение. Проблемы, возникающие при работе с разъединителями, могут серьезно повлиять на безопасность и эффективность всего энергоблока. Особенно это касается старых установок, где износ и усталость металла – обычное дело. Давайте поговорим о том, что действительно важно, и о том, с чем приходилось сталкиваться на практике.

Основная задача и потенциальные проблемы

Основная задача разъединителя реактора – обеспечить надежное и безопасное физическое разъединение реактора от систем, обеспечивающих его работу (например, системы охлаждения, системы управления реакцией). Это необходимо для проведения регламентных работ, обслуживания и, конечно, в аварийных ситуациях. Проблемы, как правило, возникают из-за коррозии, деформации и износа деталей разъединителя, а также из-за неправильной эксплуатации или несоблюдения технологических режимов. Часто бывает, что простое визуальное обследование не позволяет выявить скрытые дефекты. Именно поэтому регулярное и тщательное техническое обслуживание – это критически важно.

Возьмем, к примеру, опыт работы с реакторами ВВЭР-1000. В этих установках разъединители подвергаются высоким термическим и механическим нагрузкам. И, хоть конструктивно они достаточно надежны, естественный износ и коррозия со временем влияют на их работоспособность. Заметили, что в старых реакторных отделениях часто требуется замена деталей разъединителей, даже если визуально они не имеют серьезных повреждений. Это связано с микротрещинами и постепенным снижением прочности металла.

Технологические особенности и требования

Процесс разъединения реактора – это строго регламентированная процедура, которая требует точного соблюдения технологических инструкций. Ключевым моментом является предварительная подготовка системы, включающая в себя очистку и проверку всех соединений. Также необходимо учитывать состояние уплотнительных элементов и шлангов. Любое отклонение от установленного порядка может привести к серьезным последствиям.

Особое внимание следует уделять контролю за давлением и температурой в системе во время разъединения. Любые отклонения от нормы должны немедленно вызывать приостановку работ и проведение дополнительной диагностики. Например, при работе с разъединителями для реакторов типа РБМК критически важен контроль за наличием газов в системе, чтобы избежать образования взрывоопасных смесей. Неоднократно наблюдал ситуации, когда из-за несоблюдения этого требования приходилось проводить экстренную вентиляцию реакторного отделения.

Примеры из практики

Однажды, во время планового обслуживания одного из разъединителей в энергоблоке, мы обнаружили микротрещину в одной из стальных пластин. Эта трещина была настолько мала, что не могла быть замечена при обычной визуальной оценке. Однако, при проведении ультразвукового контроля, она была обнаружена. Это потребовало немедленной остановки работ и проведения детального анализа состояния разъединителя. В конечном итоге, была произведена замена поврежденной детали, и дальнейшие работы были проведены без каких-либо инцидентов.

Другой случай – связан с использованием старого разъединителя в энергоблоке. В процессе разъединения были выявлены признаки коррозии в местах соединения деталей. Это привело к утечке рабочей среды и необходимости ремонта разъединителя. Этот случай подчеркивает важность своевременной замены устаревших деталей и проведения регулярного технического осмотра.

Проблемы с современными разъединителями

Хотя современные разъединители изготавливаются из более прочных материалов и имеют более совершенную конструкцию, некоторые проблемы остаются актуальными. Например, проблема образования отложений и накипи на деталях разъединителя. Эти отложения могут препятствовать нормальной работе уплотнительных элементов и приводить к утечкам. Для борьбы с этой проблемой используются специальные промывочные системы и методы очистки.

Не стоит забывать и о проблеме совместимости материалов. При эксплуатации разъединителей необходимо учитывать взаимодействие металла с рабочей средой, чтобы избежать коррозии и других дефектов. Выбор материалов разъединителя должен быть основан на детальном анализе условий эксплуатации и прогнозе коррозионных процессов.

Будущие тенденции

В будущем, вероятно, будет наблюдаться тенденция к разработке более компактных и надежных разъединителей. Также будет уделяться больше внимания использованию новых материалов и технологий, таких как композитные материалы и нанотехнологии. Ожидается, что разработка разъединителей с интеллектуальными сенсорами и системами мониторинга позволит более эффективно контролировать их состояние и предотвращать поломки.

Компания **OOO Чунцин Цзяньшу Производство Электрооборудования** активно работает над разработкой новых решений в области разъединителей реакторов, используя передовые технологии и собственный опыт. Мы уделяем особое внимание качеству материалов и технологии изготовления, чтобы обеспечить надежность и безопасность наших продуктов. Считаем, что постоянное совершенствование разъединителей – это ключевой фактор обеспечения безопасности атомной энергетики.

Заключение

Таким образом, разъединители реакторов – это не просто механические устройства, а важный элемент системы безопасности атомной электростанции. Надежная и безопасная работа разъединителей требует высокого уровня квалификации персонала, соблюдения технологических инструкций и регулярного технического обслуживания. Недооценивать важность разъединителей – это рисковать безопасностью всего энергоблока. Надеюсь, что данный обзор помог вам лучше понять особенности работы с этими важными компонентами атомной энергетики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Предохранитель JSC-7 экспортного исполнения

Предохранитель JSC-7 экспортного исполнения -

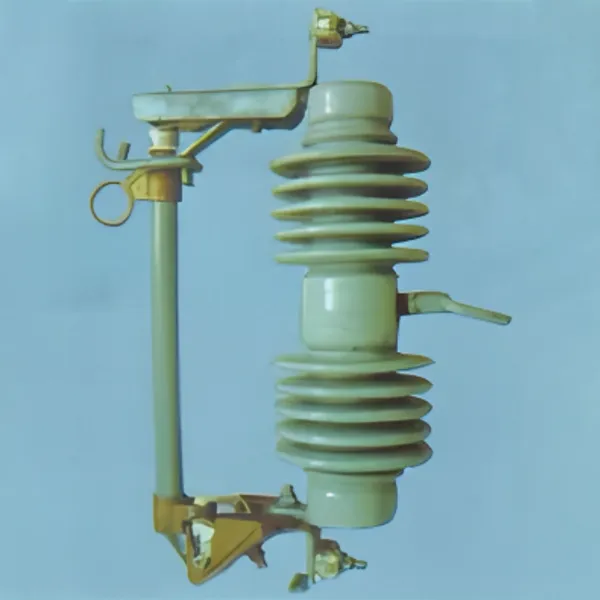

Предохранитель PRWG-40.5

Предохранитель PRWG-40.5 -

Предохранитель RW4-12

Предохранитель RW4-12 -

Предохранитель RW10-12

Предохранитель RW10-12 -

Предохранитель JSC-9 экспортного исполнения

Предохранитель JSC-9 экспортного исполнения -

Предохранитель LBUII экспортного исполнения

Предохранитель LBUII экспортного исполнения -

Вакуумный выключатель ZW8-12(G)T

Вакуумный выключатель ZW8-12(G)T -

Предохранитель JSC-1 экспортного исполнения

Предохранитель JSC-1 экспортного исполнения -

Предохранитель HRW5-40.5

Предохранитель HRW5-40.5 -

Кольцевой сетевой шкаф XGN15-12

Кольцевой сетевой шкаф XGN15-12 -

Предохранитель RW3-12

Предохранитель RW3-12 -

.webp) Кабельная ответвительная коробка (компактная подстанция)

Кабельная ответвительная коробка (компактная подстанция)

Связанный поиск

Связанный поиск- разъединитель устанавливают на

- вакуумный выключатель вр1 высоковольтный союз

- электрические разъединители и выключатели

- Промышленный высоковольтный предохранитель

- sz24 разъединитель

- высоковольтный разъединитель 6 кв

- разъединитель 10кв на опоре

- разъединитель кабеля

- разъединитель 100а кэаз

- Распределительный вакуумный выключатель