ячейка разъединителя

Итак, **ячейка разъединителя**. По всей видимости, многие начинают с представления о ней как о простой 'клетке', содержащей изоляторы. На самом деле, это гораздо более сложная система, и ее правильная конструкция, выбор материалов и обслуживание – критически важные факторы для надежной работы электроустановки. Много лет работы с различными типами разъединителей заставили меня пересмотреть некоторые общепринятые представления и понять, что 'просто так' здесь не бывает.

Зачем вообще нужна ячейка разъединителя? И что меня часто спрашивают?

В первую очередь, **ячейка разъединителя** нужна для безопасного и надежного разделения электрической цепи, а также для обеспечения безопасности персонала при обслуживании оборудования. Вопрос, который часто задают начинающие специалисты: 'А можно ли обойтись без нее?'. Ответ – крайне редко. Даже в небольших установках наличие правильно спроектированной и функционирующей **ячейки разъединителя** – это залог безопасности и долговечности всей системы. Помню один случай, когда на ферме мы заменили старый, неисправный разъединитель на новый, с более совершенной системой изоляции. Это не только повысило безопасность, но и снизило риск перепадов напряжения в сети, что положительно сказалось на работе оборудования.

Основная задача – обеспечить надежный электрический затвор, эффективно гасящий дугу при разъединении. И именно здесь, как я понял опытом, кроется самое интересное. Просто 'закрыть контакты' – недостаточно. Нужно учитывать множество параметров: ток, напряжение, тип нагрузки, климатические условия и, конечно же, материалы.

Материалы: от стали до композитов – выбор не случаен

Материал, из которого изготовлена **ячейка разъединителя**, напрямую влияет на ее характеристики и срок службы. Традиционно используются стали, но в последнее время все чаще применяют композитные материалы. Сталь обеспечивает высокую прочность, но подвержена коррозии, особенно во влажных условиях. Композиты, с другой стороны, легче, более устойчивы к коррозии и обладают отличными диэлектрическими свойствами. Например, в морских условиях, где влажность и соленость воздуха крайне высоки, композитные **ячейки разъединителя** – это практически единственный вариант.

Важно понимать, что выбор материала – это компромисс между стоимостью, надежностью и требованиями эксплуатации. Дешевый стальной вариант может быть приемлем для бытовых нужд, но для промышленного применения, где требуется высокая надежность и долговечность, лучше отдать предпочтение более дорогому, но более качественному материалу. Иногда, для самых ответственных участков, используют комбинацию материалов, например, стальной корпус с диэлектрическими вставками из полимерных композитов. Это позволяет достичь оптимального баланса между прочностью и изоляцией.

Проблемы и подводные камни: чего стоит опасаться?

Я видел достаточно много неудачных попыток монтажа и обслуживания **ячеек разъединителя**. Частая проблема – неправильный выбор изоляционных материалов. Иногда используют изоляцию, не рассчитанную на определенную температуру или влажность, что приводит к быстрому износу и повреждению изоляции. Бывало, что из-за этого возникали короткие замыкания и пожары.

Еще одна распространенная ошибка – неправильная регулировка зазоров. Недостаточный зазор между контактами приводит к образованию дуги и перегреву, а слишком большой зазор снижает эффективность разъединения. Важно следовать инструкциям производителя и тщательно контролировать все параметры при монтаже.

Не стоит забывать и о необходимости регулярного технического обслуживания. Необходимо проверять состояние изоляции, очищать контакты от загрязнений и смазывать подвижные части. Игнорирование этих простых процедур может привести к серьезным последствиям. При работе с **ячейкой разъединителя** всегда необходимо соблюдать правила техники безопасности, чтобы избежать поражения электрическим током.

Пример из практики: модернизация старой системы

Недавно мы выполняли работы по модернизации электрооборудования на большом заводе. Старая система разъединения была устаревшей и требовала частой замены. Мы предложили заменить ее на новую систему с использованием **ячеек разъединителя** нового поколения, оснащенных автоматической системой контроля и защиты. Это позволило не только повысить надежность электроснабжения, но и снизить затраты на техническое обслуживание. Автоматическая система контроля постоянно отслеживает состояние изоляции и контактов, а также автоматически отключает питание в случае возникновения неисправности. Это значительно снижает риск аварий и увеличивает срок службы оборудования.

При внедрении новой системы возникли некоторые сложности. Например, необходимо было перепроектировать систему заземления, чтобы обеспечить эффективную защиту от утечек тока. Также потребовалось обучение персонала работе с новым оборудованием. Но в итоге, все трудности были преодолены, и модернизация системы произвела положительный эффект. Важно понимать, что модернизация электрооборудования – это не просто замена старого на новое. Это комплексный процесс, требующий тщательного планирования и профессионального подхода.

Будущее **ячеек разъединителя**: тенденции и перспективы

Сейчас активно развиваются новые технологии в области **ячеек разъединителя**. Появляются модели с улучшенной системой охлаждения, что позволяет работать при более высоких токах. Разрабатываются новые материалы с повышенной устойчивостью к агрессивным средам. Также идет работа над созданием более компактных и легких конструкций. Возможно, в будущем мы увидим **ячейки разъединителя**, интегрированные в интеллектуальные системы управления энергопотреблением, которые будут автоматически оптимизировать режим работы оборудования.

В целом, я думаю, что **ячейка разъединителя** останется одним из ключевых элементов электроустановок на долгие годы. Постоянное совершенствование технологий и материалов позволит сделать ее еще более надежной, безопасной и эффективной.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кольцевой сетевой шкаф XGN15-12

Кольцевой сетевой шкаф XGN15-12 -

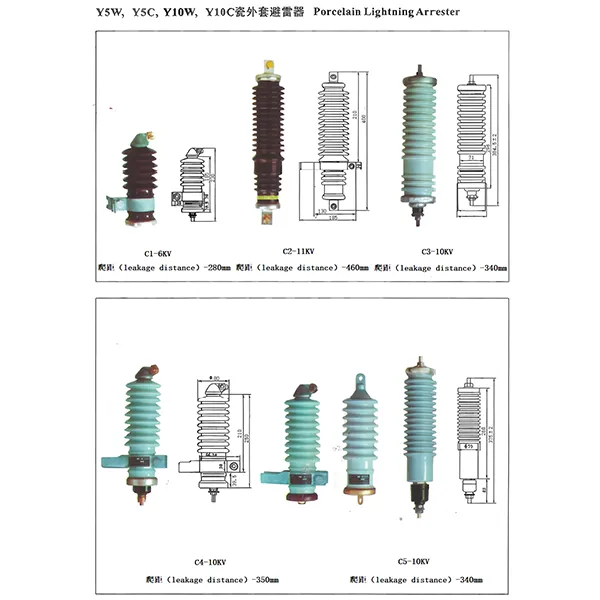

Экспортный ограничитель перенапряжений с фарфоровым корпусом Y5W-Y5C-Y10W-Y10C

Экспортный ограничитель перенапряжений с фарфоровым корпусом Y5W-Y5C-Y10W-Y10C -

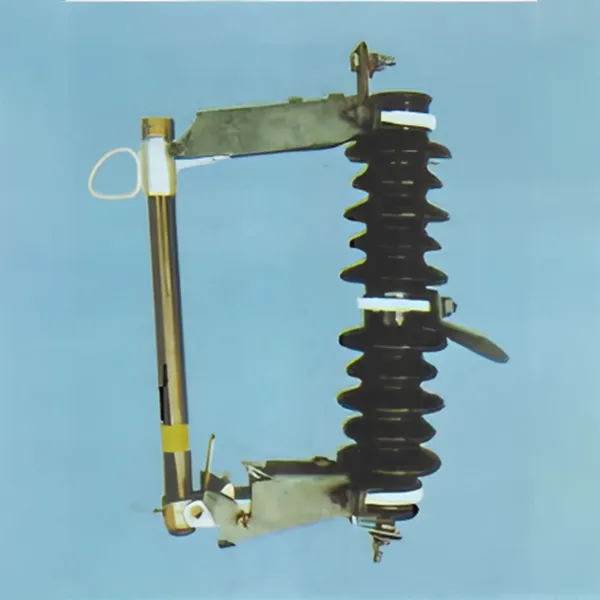

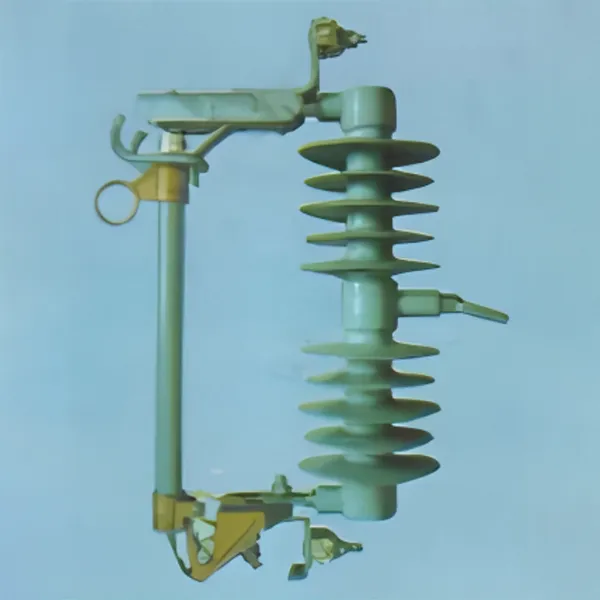

Предохранитель PRWG-40.5

Предохранитель PRWG-40.5 -

Предохранитель RW11-12F

Предохранитель RW11-12F -

Предохранитель JSC-7 экспортного исполнения

Предохранитель JSC-7 экспортного исполнения -

Выдвижной распределительный щит GCK

Выдвижной распределительный щит GCK -

Предохранитель JSC-5 экспортного исполнения

Предохранитель JSC-5 экспортного исполнения -

Предохранитель JSC-12 экспортного исполнения

Предохранитель JSC-12 экспортного исполнения -

Предохранитель RW11-12

Предохранитель RW11-12 -

Предохранитель JSC-10 экспортного исполнения

Предохранитель JSC-10 экспортного исполнения -

Кабельная ответвительная коробка 10 кВ

Кабельная ответвительная коробка 10 кВ -

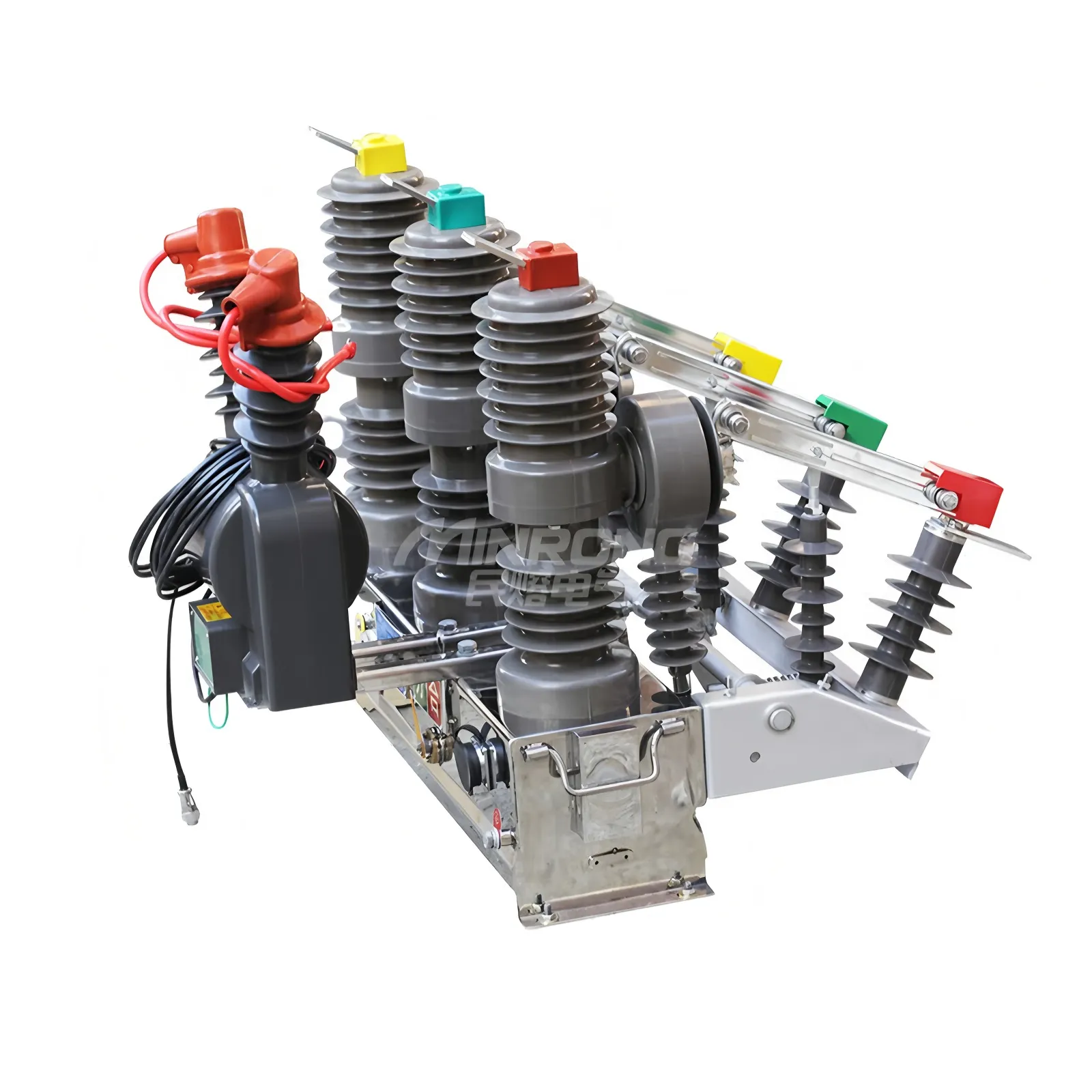

Вакуумный выключатель ZW32-12

Вакуумный выключатель ZW32-12

Связанный поиск

Связанный поиск- разъединители тяговых подстанций

- 6300а разъединитель

- разъединитель ргн 110

- сопротивление изоляции разъединителя

- разъединитель под нагрузкой

- выключатель разъединитель трехпозиционный 50а

- устройство разъединителя 10 кв

- выключатель разъединитель модульный 3p 125а

- предохранитель разъединитель или автомат

- выключатель разъединитель врк 400а